Ewolucja podejścia do obsługi technicznej – wymagania na system informatyczny

W wielu dziedzinach przemysłu, w których występuje ciągły przepływ materiałów, jak w przypadku produkcji procesowej niesprawność techniczna urządzeń prowadzi często do utraty możliwości handlowych, sprzedaży oraz utratę klientów. Dodatkowo automatyzacja procesów produkcyjnych powoduje wzrost wzajemnej zależności pomiędzy stanem technicznym urządzeń i zapotrzebowaniem na pracę kwalifikowanego personelu technicznego. Zarządzanie środkami trwałymi, w tym wspierające je systemy zarządzania gospodarką remontową stały się istotnymi czynnikami obniżania kosztów i wzrostu zysków.

Cykle dostaw dla klientów muszą być możliwie krótkie, a terminy dostaw należy dotrzymywać. Narzuca to wymagania na utrzymywanie środków technicznych w ruchu i minimalizację przerw w ich pracy. Obsługujące gospodarkę remontową systemy informatyczne CMMS (Computerized Maintenance Systems) pozwalają w znacznym stopniu na osiąganie celów przedsiębiorstwa. Dzieje się tak głównie dzięki przewidywaniu dostępności zdolności produkcyjnych, utrzymywaniu odpowiedniego poziomu jakości produkcji oraz poziomu obsługi klienta. Wszystko to można osiągnąć przez lepszą i przewidywalną dostępność dla produkcji majątku trwałego przedsiębiorstwa.

Stan obecny w większości przedsiębiorstw mozna scharakteryzować następująco:

- Ciągle dominuje podejście typu „naprawa po awarii.”

- W większości przedsiębiorstw obsługa techniczna urządzeń jest ciągle uważana za koszt, a nie za inwestycję. Korzyści ze sprawnej obsługi technicznej często nie docierają do zarządu.

- Pomimo oficjalnego uznania, że obsługa zapobiegawcza wnosi wartość dodaną, tylko niewielka część przedsiębiorstw przeznacza na nią istotne środki.

- W większości przedsiębiorstw obsługa modułów planowania I obsługi technicznej nie są ze sobą zintegrowane, co nie pozwala na uzyskanie efektu synergii.

- Znaczna liczba przedsiębiorstw dysponuje obecnie systemami EAM lub CMMS i stwierdzono, że są one przydatne.

Maszyny i urządzenia mają to do siebie, że ulegają zużyciu i psują się. Naprawa pociąga za sobą stratę czasu: na zaraportowanie uszkodzenia, lokalizację uszkodzenia, uzyskanie fizycznego dostępu do urządzenia, lekturę dokumentacji eksploatacyjnej , która czasem nie jest bezpośrednio dostępna, dostępu do części zamiennych, uzyskanie niezbędnego oprzyrządowania. Podstawowe działanie czyli realizacja niezbędnych czynności naprawczych często zajmuje nie więcej niż połowę czasu wyłączenia urządzeń z eksploatacji. Awarie pociągają za sobą opóźnienie realizacji lub anulowanie części zleceń produkcyjnych.

Taka strategia obsługi technicznej urządzenia, tj. praca aż do wystąpienia sytuacji nadzwyczajnej: awarii lub złego funkcjonowania może być kosztowna, ponieważ trzeba się liczyć z kosztami utraconej produkcji, obniżonej jakości, utraconej sprzedaży , możliwości narażenia na szwank warunków bezpieczeństwa pracy, opóźnień dostaw, wzrostu poziomu prac w toku oraz czasem znacznego skrócenia żywotności urządzenia.

Niespodziewana awaria lub niewłaściwe funkcjonowania urządzenia pociąga zwykle za sobą wykonanie wcześniej nie planowanych czynności, z których najbardziej typowe to:

Taka strategia obsługi technicznej urządzenia, tj. praca aż do wystąpienia sytuacji nadzwyczajnej: awarii lub złego funkcjonowania może być kosztowna, ponieważ trzeba się liczyć z kosztami utraconej produkcji, obniżonej jakości, utraconej sprzedaży , możliwości narażenia na szwank warunków bezpieczeństwa pracy, opóźnień dostaw, wzrostu poziomu prac w toku oraz czasem znacznego skrócenia żywotności urządzenia.

Niespodziewana awaria lub niewłaściwe funkcjonowania urządzenia pociąga zwykle za sobą wykonanie wcześniej nie planowanych czynności, z których najbardziej typowe to:

- Pilna naprawa urządzenia po awarii, aby odbudować jego zdolność produkcyjną niezbędną do realizacji zadań.

- Regulacja urządzenia, często okresowa w taki sposób, aby odzyskało wymagane parametry techniczne.

- Uruchomienie lub regulacja urządzenia lub ustawień procesu produkcyjnego aby uzyskać wymagane parametry po usunięciu awarii lub po niewłaściwym działaniu

Powyższe przyczyny spowodowały rozpowszechnienie różnych typów planowania remontów oraz wykonywania remontów wtedy, gdy są niezbędne. Powyższe strategie wspierane są przez specjalizowane systemy informatyczne sterowania gospodarką remontową. Przy takim podejściu planowany jest czas wyłączenia urządzenia z eksploatacji, co pozwala na usprawnienie planowania produkcji i minimalizację strat.

Systemy informatyczne klasy CMMS oparte są na założeniu wykonywania remontów zapobiegawczych obejmujących regulacje, wymiany elementów oraz zabiegów konserwacyjnych dzięki którym zapobiega się awariom. Maszyna odpowiednio traktowana będźire pracować dłużej dając produkty odpowiedniej jakości i pozwalając na realizację założonych planów.

Systemy informatyczne klasy CMMS oparte są na założeniu wykonywania remontów zapobiegawczych obejmujących regulacje, wymiany elementów oraz zabiegów konserwacyjnych dzięki którym zapobiega się awariom. Maszyna odpowiednio traktowana będzie pracować dłużej dając produkty odpowiedniej jakości i pozwalając na realizację założonych planów produkcji.

Zasadą jest, że remonty zapobiegawcze i inne zabiegi obsługowe są realizowane w regularnych intrwałach czasowych lub po wykonaniu określonej produkcji np. co miesiąc lub np. po wytłoczeniu na prasie 2 milionów sztuk półfabrykatu.

Oprogramowanie CMMS zwykle podaje także jakie prace i zabiegi powinny być wykonane zgodnie ze specyfikacją producenta, często zależnie od intensywności wykorzystywania urządzenia. Realizacja remontów i przeglądów zapobiegawczych pozwala znacząco zmniejszyć liczbę niespodziewanych awarii.

Stosując zasady szczupłego zarządzania produkcją (Lean Manufacturing) każdą czynność wykonywaną przedwcześnie lub zbędną uważa się za rozrzutnośc, która powinna być usunięta lub minimalizowana. Generalnie można stwierdzić, że jest system remontów zapobiegawczych jest konserwatywny oraz, że większość procedur i zabiegów zapobiegawczych jest realizowana zby wcześnie, ponieważ moment uruchamiania procedur prac zapobiegawczych jest określany na podstawie danych statystycznych i w taki sposób przez producenta, aby minimalizować awarie kosztem większych nakładów na konserwację urządzeń. To podejście zdaje egzamin w lotnictwie, gdzie każda awaria może zakończyć się katastrofą, a elementy i całe zespoły wymienia się po wyczerpaniu tzw resursów, tj. po przepracowaniu określonej ilości godzin niezależnie od ich stanu technicznego.

W przedsiębiorstwach wykorzystujących intensywnie duży majątek trwały np. w elektrowniach, cementowniach itp. ocena funkcjonowania gospodarki remontowej jest podporządkowana ocenie stopnia realizacji celów przedsiębiorstwa, takim jak racjonalizacja kosztów, poprawa rytmiczności produkcji, utrzymywaniu odpowiedniego poziomu jakości, poziomu serwisu itp.

W bardziej zaawansowanych organizacyjnie przedsiębiorstwach tego typu obecnie wprowadza się zasady pozwalające na bardziej efektywną pracę wraz z obsługą informatyczną. Odnosi się to do wykorzystania sposobu podejścia zorientowanego na niezawodną obsługę urządzeń RCM (Reliability Centred Maintenance), ocena poziomu ryzyka, niezawodność urządzeń, nadzorowanie warunków funkcjonowania itp. Skupienie się na RCM pozwala na bardziej efektywną pracę urządzeń wykonując przy nich tylko niezbędne czynności obsługowe eliminując często ponad połowę czynności obsługowych niezbędnych przy klasycznej obsłudze zapobiegawczej w regularnych interwałach czasowych.

Stwierdzono, że awarie urządzeń tylko w niewielkim stopniu zależą od czasu ich eksploatacji. Dużo większy wpływ mają warunki eksploatacji, kwalifikacje obsługi itp. Powoduje to, że znaczna część zapobiegawczych zabiegów obsługowych wykonywana jest niepotrzebnie i zbyt wcześnie, a co gorzej, że często nie są te zabiegi, które mogłyby zmniejszyć liczbę awarii.

Metoda RCM jest coraz szerzej stosowana. Określa ona proces definiowania opłacalnego harmonogramu prac dla każdego z urządzeń, którego realizacja pozwoli na utrzymanie go w dobrym stanie technicznym rozsądnym kosztem. Przy określaniu harmonogramu prac trzeba brać pod uwagę wydajność, ograniczenia i priorytety prac do wykonania, aby za wszelką cenę nie usuwać zagrożenia awarii konkretnego urządzenia kosztem innych urządzeń, które mogą być bardziej potrzebne w danym momencie. RCM skupia się na przewidywaniu a nie na zapobieganiu awariom pozwalając na wcześniejsze podjęcie działań zapobiegawczych.

Meoda RCM wymaga określenia wielu parametrów, a w szczególności typów awarii urządzenia oraz symptomów wskazujących nadchodzenie potencjalnego uszkodzenia. Znajomość tych parametrów pozwala na określenie zakresu prac i zabiegów niezbędnych do zapobieżenia potencjalnym awariom. Na przykład może to być zbyt niskie ciśnienie pompy wskazujące na możliwość zablokowania przepływu, uszkodzenia przepony lub nieszczelności uszczelki. Znając te potencjalne zagrożenia można podjąć właściwe działania naprawcze, dzięki czemu znacząco zmniejsza się prawdopodobieństwo awarii, a koszty utrzymania urządzenia są zwykle znacznie niższe niż przy systemie remontów zapobiegawczych.

Aby metoda RCM mogła być stosowana niezbędne jest:

Systemy informatyczne klasy CMMS oparte są na założeniu wykonywania remontów zapobiegawczych obejmujących regulacje, wymiany elementów oraz zabiegów konserwacyjnych dzięki którym zapobiega się awariom. Maszyna odpowiednio traktowana będźire pracować dłużej dając produkty odpowiedniej jakości i pozwalając na realizację założonych planów.

Systemy informatyczne klasy CMMS oparte są na założeniu wykonywania remontów zapobiegawczych obejmujących regulacje, wymiany elementów oraz zabiegów konserwacyjnych dzięki którym zapobiega się awariom. Maszyna odpowiednio traktowana będzie pracować dłużej dając produkty odpowiedniej jakości i pozwalając na realizację założonych planów produkcji.

Zasadą jest, że remonty zapobiegawcze i inne zabiegi obsługowe są realizowane w regularnych intrwałach czasowych lub po wykonaniu określonej produkcji np. co miesiąc lub np. po wytłoczeniu na prasie 2 milionów sztuk półfabrykatu.

Oprogramowanie CMMS zwykle podaje także jakie prace i zabiegi powinny być wykonane zgodnie ze specyfikacją producenta, często zależnie od intensywności wykorzystywania urządzenia. Realizacja remontów i przeglądów zapobiegawczych pozwala znacząco zmniejszyć liczbę niespodziewanych awarii.

Stosując zasady szczupłego zarządzania produkcją (Lean Manufacturing) każdą czynność wykonywaną przedwcześnie lub zbędną uważa się za rozrzutnośc, która powinna być usunięta lub minimalizowana. Generalnie można stwierdzić, że jest system remontów zapobiegawczych jest konserwatywny oraz, że większość procedur i zabiegów zapobiegawczych jest realizowana zby wcześnie, ponieważ moment uruchamiania procedur prac zapobiegawczych jest określany na podstawie danych statystycznych i w taki sposób przez producenta, aby minimalizować awarie kosztem większych nakładów na konserwację urządzeń. To podejście zdaje egzamin w lotnictwie, gdzie każda awaria może zakończyć się katastrofą, a elementy i całe zespoły wymienia się po wyczerpaniu tzw resursów, tj. po przepracowaniu określonej ilości godzin niezależnie od ich stanu technicznego.

W przedsiębiorstwach wykorzystujących intensywnie duży majątek trwały np. w elektrowniach, cementowniach itp. ocena funkcjonowania gospodarki remontowej jest podporządkowana ocenie stopnia realizacji celów przedsiębiorstwa, takim jak racjonalizacja kosztów, poprawa rytmiczności produkcji, utrzymywaniu odpowiedniego poziomu jakości, poziomu serwisu itp.

W bardziej zaawansowanych organizacyjnie przedsiębiorstwach tego typu obecnie wprowadza się zasady pozwalające na bardziej efektywną pracę wraz z obsługą informatyczną. Odnosi się to do wykorzystania sposobu podejścia zorientowanego na niezawodną obsługę urządzeń RCM (Reliability Centred Maintenance), ocena poziomu ryzyka, niezawodność urządzeń, nadzorowanie warunków funkcjonowania itp. Skupienie się na RCM pozwala na bardziej efektywną pracę urządzeń wykonując przy nich tylko niezbędne czynności obsługowe eliminując często ponad połowę czynności obsługowych niezbędnych przy klasycznej obsłudze zapobiegawczej w regularnych interwałach czasowych.

Stwierdzono, że awarie urządzeń tylko w niewielkim stopniu zależą od czasu ich eksploatacji. Dużo większy wpływ mają warunki eksploatacji, kwalifikacje obsługi itp. Powoduje to, że znaczna część zapobiegawczych zabiegów obsługowych wykonywana jest niepotrzebnie i zbyt wcześnie, a co gorzej, że często nie są te zabiegi, które mogłyby zmniejszyć liczbę awarii.

Metoda RCM jest coraz szerzej stosowana. Określa ona proces definiowania opłacalnego harmonogramu prac dla każdego z urządzeń, którego realizacja pozwoli na utrzymanie go w dobrym stanie technicznym rozsądnym kosztem. Przy określaniu harmonogramu prac trzeba brać pod uwagę wydajność, ograniczenia i priorytety prac do wykonania, aby za wszelką cenę nie usuwać zagrożenia awarii konkretnego urządzenia kosztem innych urządzeń, które mogą być bardziej potrzebne w danym momencie. RCM skupia się na przewidywaniu a nie na zapobieganiu awariom pozwalając na wcześniejsze podjęcie działań zapobiegawczych.

Meoda RCM wymaga określenia wielu parametrów, a w szczególności typów awarii urządzenia oraz symptomów wskazujących nadchodzenie potencjalnego uszkodzenia. Znajomość tych parametrów pozwala na określenie zakresu prac i zabiegów niezbędnych do zapobieżenia potencjalnym awariom. Na przykład może to być zbyt niskie ciśnienie pompy wskazujące na możliwość zablokowania przepływu, uszkodzenia przepony lub nieszczelności uszczelki. Znając te potencjalne zagrożenia można podjąć właściwe działania naprawcze, dzięki czemu znacząco zmniejsza się prawdopodobieństwo awarii, a koszty utrzymania urządzenia są zwykle znacznie niższe niż przy systemie remontów zapobiegawczych.

Aby metoda RCM mogła być stosowana niezbędne jest:

- Stworzenie zbioru danych niezbędnych do funkcjonowania RCM. Jest to proces, a nie jednorazową akcja. W jego trakcie należy wybrać do obserwacji krytyczne elementy urządzenia lub instalacji, przeanalizowac typowe okoliczności powstawania awarii i konsekwencje wynikające z tej analizy

- Wybranie niezbędnych akcji i działań zapobiegawczych

- Określenie szczegółówe kosztów działań zapobiegawczych, określonych jako koszt robocizny i materiałów dla tego samego okresu średniego między uszkodzeniami MTBF (Mean Time Between Failures) w porównaniu do kosztów spowodowanych awariami, tj. kosztem przestoju spowodowanego awarią zwiększonych o koszt usunięcia awarii.

- Uruchomienie przewidzianych akcji i nadzorowanie ich realizacji.

Zwykle użytkownicy zaczynają zbierać dane o stanie urządzeń za pośrednictwem czujników I urządzeń sterujących procesami produkcyjnymi, uzupełniając je wynikami inspekcji wizualnych raportów obchodowych oraz wskazań fizycznych zbliżającej się awarii. Dane te porównywane są z zapisanymi w systemie RCM, a w razie potrzeby rekomendowane są co do zakresu i terminu realizacji działania naprawcze, których wykonanie może być skoordynowane z potrzebami biznesowymi przedsiębiorstwa.

Obsługa techniczna zorientowana na niezawodność RDM (Reliability Driven Maintenance) jako zasadę przyjmuje utrzymywanie urządzenia w dobrym stanie technicznym drogą obserwacji ustalając niezbędny zakres prac konserwacyjnych i ich terminarz. Pozwala na realizację prewencyjną prac przed wystąpieniem awarii niezależnie od tego, kiedy taka konieczność wystąpi. Na użytek tej metody definiuje się awarię jako stan urządzenia, w którym nie jest w stanie spełniać wymagań stawianych mu w przedsiębiorstwie, takich jak pracy z wymaganą wydajnością, wytwarzania produktów odpowiedniej jakości, gotowości do pracy wtedy gdy jest potrzebne.

Złożone metody stosowane do określania zakresu prac do wykonania takie jak obsługa techniczna zorientowana na niezawodność RCM (Reliability Centred Maintenance) oraz analiza przyczyn I skutków awarii FMEA (Failure Modes and Effects Analysis) stosowane są jako podstawowe narzędzia RDM. Pozwalają użytkownikom zrozumieć kiedy i dlaczego następuje awaria urządzenia oraz określają sygnały ostrzegawcze o zbliżaniu się awarii, a także podają co trzeba zrobić, aby awarii uniknąć.

RDM nie zastępuje klasycznych systemów obsługi technicznej CMMS. RDM stanowi wstępny etap – preprocesor, działanie którego pozwala na określenie co i kiedy trzeba wykonać, a działania i zabiegi naprawcze są realizowane przez system klasyczny CMMS.

System informatyczny powinien dysponować wiarogodną bazą danyh, która powinna zwierać przynajmniej poniższe informacje o:

Obsługa techniczna zorientowana na niezawodność RDM (Reliability Driven Maintenance) jako zasadę przyjmuje utrzymywanie urządzenia w dobrym stanie technicznym drogą obserwacji ustalając niezbędny zakres prac konserwacyjnych i ich terminarz. Pozwala na realizację prewencyjną prac przed wystąpieniem awarii niezależnie od tego, kiedy taka konieczność wystąpi. Na użytek tej metody definiuje się awarię jako stan urządzenia, w którym nie jest w stanie spełniać wymagań stawianych mu w przedsiębiorstwie, takich jak pracy z wymaganą wydajnością, wytwarzania produktów odpowiedniej jakości, gotowości do pracy wtedy gdy jest potrzebne.

Złożone metody stosowane do określania zakresu prac do wykonania takie jak obsługa techniczna zorientowana na niezawodność RCM (Reliability Centred Maintenance) oraz analiza przyczyn I skutków awarii FMEA (Failure Modes and Effects Analysis) stosowane są jako podstawowe narzędzia RDM. Pozwalają użytkownikom zrozumieć kiedy i dlaczego następuje awaria urządzenia oraz określają sygnały ostrzegawcze o zbliżaniu się awarii, a także podają co trzeba zrobić, aby awarii uniknąć.

RDM nie zastępuje klasycznych systemów obsługi technicznej CMMS. RDM stanowi wstępny etap – preprocesor, działanie którego pozwala na określenie co i kiedy trzeba wykonać, a działania i zabiegi naprawcze są realizowane przez system klasyczny CMMS.

System informatyczny powinien dysponować wiarogodną bazą danyh, która powinna zwierać przynajmniej poniższe informacje o:

- Wykorzystywaniu urządzenia

- Czasach wyłączenia urządzenia z normalnej eksploatacji

- Średnim czas pomiędzy uszkodzeniami MTBF (Equipment Mean Time Between Failure)

- Średnim czas naprawy MTTR (Equipment Mean Time To Repair)

- Stosunku planowanych do nieplanowanych prac

- Stanie zaawansowania prac obsługowych I zleceń na prace zewnętrzne remontowe

- Wykorzystaniu zasobów używanych do prac obsługowych

- Wykorzystaniu materiałów eksploatacyjnych i części zamiennych

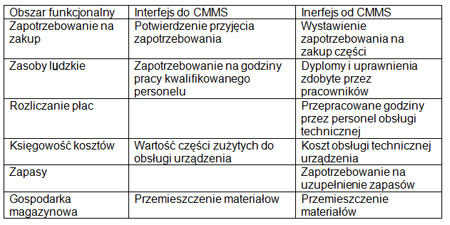

Oprogramowanie CMMS najlepiej się sprawdza gdy jest ściśle powiązane z innymi systemami działającymi w przedsiębiorstwie.Niżej podano potencjalne interfejsy systemu CMMS wg Computerized Maintenance Management Systems: A Tutorial, Joseph J. Strub, 2003, www.technologyevaluation.com